Политетрафторэтилен

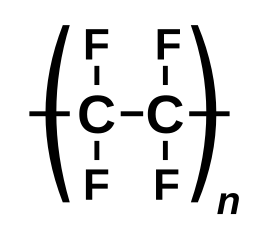

Политетрафторэтиле́н (ПТФЭ), фторопла́ст-4, известный под торговой маркой Тефлон — полимер тетрафторэтилена с формулой (−C2F4−)n, широко применяемый в технике и быту. Этот материал обладает редкими физическими и химическими свойствами — хорошим скольжением и химической инертностью. Слово «Тефлон» является зарегистрированным товарным знаком компании Chemours (дочерней компании корпорации DuPont). Непатентованное название вещества — «политетрафторэтилен» или «фторополимер». В СССР и России традиционное техническое название этого материала — фторопласт-4. Вопрос, влияет ли тефлон на здоровье, является предметом современных исследований. ИсторияПолитетрафторэтилен был случайно синтезирован в джексоновской лаборатории (англ. Jackson Laboratory) в апреле 1938 года 27-летним сотрудником компании Kinetic Chemicals Роем Планкеттом[1][2]. Компания Kinetic Chemicals была создана DuPont и Frigidaire[англ.] (дочерняя компания General Motors) для разработки хладагентов (фреонов)[1]. В процессе исследований Планкетт, оставив баллоны с закачанным в них под высоким давлением тетрафторэтиленом в сухом льду, обнаружил вместо газа в одних баллонах белый парафиноподобный порошок, а в других плёнку — находившийся под давлением тетрафторэтилен полимеризовался при низкой температуре[1][2]. Новый материал оказался одним из самых химически инертных твёрдых веществ — первооткрывателю не удалось растворить его в холодной и горячей воде, ацетоне, простых эфирах, кислотах и спиртах[3], в целом он чрезвычайно устойчив к воздействию агрессивных сред[1]. Политетрафторэтилен также обладал новыми уникальными на тот момент физическими свойствами — он не обугливается и не плавится под нагретым паяльником, не набухает (не впитывает жидкости), не гниет, не плесневеет, не разрушается под прямыми солнечными лучами[3]. Он также обладает уникальными фрикционными свойствами, это очень скользкий материал[1]. Технологию промышленного получения политетрафторэтилена Планкетт с коллегами разрабатывали в течение следующего года[1]. 1 июля 1939 года Планкетт подал заявку в патентное ведомство[вд] от имени компании Kinetic Chemicals, и в 1941 году был выдан патент № 2230654[3], а в 1945 году DuPont зарегистрировала для него торговую марку «Тефлон»[4]. В 1949 году Kinetic Chemicals стала подразделением американской компании DuPont[5]. Первое практическое применение политетрафторэтилен получил в Манхэттенском проекте[3]. Тефлоновые прокладки были использованы в установке газодиффузного разделения изотопов урана, где прокладки из других материалов оказались проницаемыми для агрессивного тетрафторида урана[6]. В 1948 году DuPont произвела 900 тонн Тефлона на построенном для этого заводе Washington Works вблизи Паркерсберга в штате Западная Виргиния[6]. В 1953 году политетрафторэтилен уже широко применялся в промышленном производстве, и DuPont пыталась найти ему бытовое применение[3]. Когда DuPont проводила тестирование Тефлона для разных применений, французский инженер Марк Грегуар (фр. Marc Gregoire) раздобыл небольшое его количество, намереваясь использовать его в рыболовных снастях (чтобы они меньше запутывались и с целью облегчить их распутывание[7]). Однако его жена попросила у него покрыть этим скользким материалом кухонную сковородку. Результат оказался настолько удачным, что Грегуар запатентовал антипригарную посуду в 1954 и создал завод по её производству в 1956 году[3]. Свою посуду Грегуары назвали «Tefal» — составили название из первых слогов слов Teflon и aluminium[7]. В дальнейшем политетрафторэтилен нашёл широчайшее применение. Из него делают водопроводные трубы и клапаны, он используется в лаке для ногтей, в тканях (например, его нити содержит гортекс), в кардиостимуляторах, зубных и внутренних протезах, хирургических шовных нитях, в печатных платах, кабелях, космических костюмах и многих других промышленных изделиях[6]. К 1994 году путём радиоактивного облучения был получен и изучен «сшитый политетрафторэтилен» (cross-linked PTFE). Новый материал обладает устойчивостью к радиации и к воздействию высокой температуры[8]. Физические свойстваПолитетрафторэтилен — белое, в тонком слое прозрачное вещество, по виду напоминающее парафин или полиэтилен. Его плотность составляет от 2,18 до 2,21 г/см3[9]. Он обладает высокой тепло- и морозостойкостью, остаётся гибким и эластичным при температурах от −70 до +260 °C, это прекрасный изоляционный материал. Также он обладает очень низкими поверхностным натяжением и адгезией к другим средам при соблюдении некоторых условий[10] и не смачивается ни водой, ни жирами, ни большинством органических растворителей. Низкая адгезия политетрафторэтилена проявляется в случаях, когда он находится в твёрдой фазе и контактирует с не смачивающим его жидким адгезивом. В случае контакта расплавленного политетрафторэтилена с металлом между ними наблюдается хорошая адгезия, что позволяет производить изделия из металла, покрытого фторопластом-4[10]. Фторопласт — мягкий и текучий материал, поэтому имеет ограниченное применение в нагруженных конструкциях[10]. Производитель утверждает, что Teflon сохраняет свои свойства в диапазоне температур от −200 до +260 °C[11]. DuPont указывает температуру начала плавления согласно стандарту ASTM D3418 для разных типов Тефлона от 260 °С до 327 °С[12]. Химические свойстваПолитетрафторэтилен — один из самых химически инертных твёрдых материалов, он устойчив к агрессивным средам — не растворяется в воде, кислотах, ацетоне, спиртах и простых эфирах[1][3]. По своей химической стойкости он превосходит все известные до него синтетические материалы и благородные металлы, разрушается расплавами щелочных металлов, фтором и трифторидом хлора, дифторидом ксенона, трифторидом кобальта[13]. ПроизводствоПроизводство политетрафторэтилена включает в себя три стадии: на первой стадии получают дифторхлорметан заменой атомов хлора на фтор в присутствии соединений сурьмы (реакция Свартса) между трихлорметаном (хлороформом) и безводным фтористым водородом; на второй стадии получают тетрафторэтилен пиролизом дифторхлорметана; на третьей стадии осуществляют полимеризацию тетрафторэтилена[14][15]. Изделия из ф-4 производятся способом холодного прессования с последующим запеканием при температуре 365±5 °C[16]. ПрименениеФторполимеры применяют в химической, электротехнической и пищевой промышленности, для производства мембранной одежды, в медицине, в транспортных средствах, в военных целях, в основном в качестве покрытий. Наибольшую известность фторполимеры получили благодаря широкому применению в производстве посуды с противопригарным покрытием[17]. Промышленность и техникаИз политетрафторэтилена получают штапельное волокно, используемое при производстве нетканых фильтрующих материалов[18] Из фторопласта марки Ф-4 можно изготовить: ректификационные колонны, насосы, трубы, клапаны, сильфоны, облицовочные плитки, сальниковые набивки. Как диэлектрик, политетрафторэтилен успешно применяется в технике высоких и ультравысоких частот. Прокатанная фторопластовая плёнка используется при изготовлении высококачественных кабелей, проводов, конденсаторов, для изоляции катушек, пазов электрических машин. В качестве конструкционного материала политетрафторэтилен применяется при изготовлении различных деталей машин. Особенно широкое применение политетрафторэтилен находит при изготовлении подшипников, работающих без смазочного материала, с ограниченным количеством смазочного материала и при наличии коррозионной среды[16]. Благодаря химической инертности, гидрофобности (контактный угол натекания 108±2°), олеофобности и текучести этот материал получил широкое распространение для уплотнения резьбовых и фланцевых соединений (лента ФУМ)[19].  Смазочный материалФторопласт-4 — антифрикционный материал[20] с коэффициентом трения скольжения, наименьшим из известных доступных конструкционных материалов (даже меньше, чем у тающего льда). Из-за мягкости и текучести цельные подшипники скольжения из фторопласта используют редко. В высоконагруженных узлах применяют металлофторопластовые подшипники-вкладыши и металлофторопластовые опорные ленты. Такой элемент скольжения выдерживает нагрузки в десятки килограмм-сил на квадратный миллиметр и состоит из металлической основы, на которую нанесено фторопластовое покрытие[21].  МедицинаБлагодаря биологической совместимости с организмом человека политетрафторэтилен с успехом применяется для изготовления имплантатов для сердечно-сосудистой и общей хирургии, стоматологии, офтальмологии[22]. Тефлон считается наиболее пригодным материалом для производства искусственных кровеносных сосудов[23] и сердечных стимуляторов. В стоматологии нерезорбируемые мембраны из ПТФЭ с усилением титановым каркасом или без последнего используются при методиках направленной костной регенерации (НКР). Также существует шовный материал из ПТФЭ[24]. В 2011 году впервые применён для пластики повреждённых носовой перегородки и стенок околоносовых пазух вместо титановых сеток. Через 12—15 месяцев имплантат полностью растворяется и замещается собственной тканью пациента[25]. Пищевая промышленность и быт Благодаря низкой адгезии, несмачиваемости и теплостойкости политетрафторэтилена покрытия из него широко применяется при изготовлении экструзионных форм и форм для выпечки, а также сковород и кастрюль[26]. Уход за посудой с тефлоновым покрытиемТефлоновое покрытие не обладает большой механической прочностью, поэтому при приготовлении пищи в такой посуде следует использовать аксессуары из мягких материалов — деревянные, пластиковые или силиконовые[27]. Посуду с тефлоновым покрытием нужно мыть в тёплой воде мягкой губкой с добавлением жидкого моющего средства, без использования абразивных губок или чистящих порошков. Высушенную посуду желательно хранить так, чтобы не поцарапать антипригарный слой — держать отдельно от других предметов или использовать защитные разделители[27]. Посуду с тефлоновым покрытием нельзя перегревать, в частности, не надо оставлять её пустую на огне[27]. ОдеждаВ производстве современной высокотехнологичной одежды применяются мембранные материалы на основе экспандированного политетрафторэтилена[28]. Другие изделия

Изделия, в производстве которых используется тефлон:

Опасность политетрафторэтиленаВоздействие на здоровье человекаПотенциальное негативное влияние политетрафторэтилена на здоровье человека уже много лет является предметом исследований. Опасность для здоровья представляет используемая в одной из технологий его производства перфтороктановая кислота (ПФОК), признанная канцерогеном Агентством по охране окружающей среды США в 2006 году[29]. Некоторые исследования устанавливают связь между уровнем ПФОК в крови и раком почек[30]. По официальной информации, главный производитель тефлона, компания DuPont, с 2012 года перестала использовать ПФОК для производства посуды и форм для выпечки. Вместо нее компания начала использовать вещество GenX, но в 2021 году оно тоже попало в список канцерогенов за свою токсичность, как и несколько других производных ПФОСК[31][32]. В исследованиях указывается, что воздействие GenX и ПФОСК, помимо рака, может вызывать проблемы печени, почек, иммунной системы, щитовидной железы, а также влиять на будущее потомство[33]. ПФОСК применяется в производстве противопригарных покрытий, а также продуктов личной гигиены и товарных упаковок. Сhem Trust называет ПФОСК «вечными химикатами» (англ. Forever Chemicals) из-за их сильной устойчивости и крайне сложного разложения в окружающей среде[34]. Также опасны продукты термического разложения политетрафторэтилена, отравление которыми может произойти, если, например, оставить пустую тефлоновую посуду на огне без еды на продолжительное время[35] (термолиз этого материала начинается при температуре выше 360 °C), но это, как шутит профессор Кайл Стинленд (англ. Kyle Steenland), «будет наименьшей вашей проблемой, ведь весь ваш дом к тому моменту будет в огне»[35]. При нагреве политетрафторэтилена свыше 390 °C становится заметным его термическое разложение, в числе продуктов распада есть дифторфосген, тетрафторэтилен, гексафторпропилен и перфторизобутилен. По некоторым данным, термолиз низкой интенсивности может начинаться при 200 °C. Термолиз с выделением летучих фторорганических веществ усиливается при температурах 600–700 °C[36]. Токсичное действие продуктов термолиза политетрафторэтилена замечено у курящих людей на производстве, где образуется пыль фторопласта. При курении в цехе частицы полимера осаждаются на сигаретах и сгорают с образованием токсичных веществ, которые вдыхают курильщики[36]. Защитными мерами от отравления продуктами термолиза политетрафторэтилена на производстве являются: строгое соблюдение технологического регламента при его обработке, ограничение температурного режима в технологических процессах, изоляция производственных процессов, запрет курения на рабочем месте и в производственных помещениях в целом[36]. Производственные загрязненияОсновным источником биологических рисков при производстве фторполимеров считается перфтороктановая кислота (ПФОК, PFOA). Это соединение применялось в США с 1950-х годов[37]. Первые сведения о влиянии на здоровье были получены на заводах 3M и DuPont в 1960-х годах. В 1980-х годах к изучению биологических эффектов подключились научные группы. В конце 1990-х годов на проблему обратили внимание надзорные органы США, результатом чего стало признание опасности вещества и нормирование предельных концентраций. Технологические процессы на территории США были изменены с целью полного отказа от PFOA. Были запущены широкомасштабные кампании по контролю концентраций PFOA и уточнению его влияния на здоровье человека[38][37]. DuPont получил судебные претензии (о чём был снят фильм «Тёмные воды», 2019) на сотни миллионов долларов от работников компании и окрестных жителей в связи с вредом здоровью и замалчиванием опасности производства[37]. В 2006 году фирма DuPont, к тому моменту единственный производитель PFOA в США, согласилась удалить остатки реагента со своих предприятий к 2015 году[39]. По официальной информации компании, с января 2012 года DuPont не использует PFOA в производстве посуды и форм для выпечки[40]. Известно, что перфтороктановая кислота распадается при температуре 190 °C, тогда как технологический процесс спекания основы сковороды с антипригарным покрытием происходит при температуре 420 °C[41]. Таким образом, предполагается, что согласно технологическому процессу, наличие PFOA в готовой сковороде маловероятно[42]. Тем не менее исследование, проведённое в 2005 году, выявило содержание PFOA в PTFE-покрытии новой посуды от 4 до 75 мкг/кг (при содержании в пищевой плёнке около 1800 мкг/кг и в материале упаковок для попкорна до 290 мкг/кг)[43]. Независимые европейские исследования показали, что антипригарные покрытия не содержат PFOA в количествах, превышающих допустимые безопасные пределы[44]. Китайская академия контроля качества, инспекции и карантина (GAQSIQ), а также датский технологический институт подтверждают, что воздействие PFOA, используемой при производстве посуды, не обнаружено[44][45][46]. На 2012 год в России нет нормативных документов, ограничивающих примеси во фторопластах, поэтому в страну попадает продукция, полученная вторичной переработкой этих материалов, загрязнённая перфтороктановой кислотой и другими загрязняющими полимер примесями, вызывающими снижение биосовместимости[47]. Термическое разложение политетрафторэтиленаСтандарт ГОСТ 10007—80[9] нормирует рабочий диапазон температур фторопласта до +260 °С и прямо указывает на опасность выделения ядовитых газов выше этой температуры. DuPont не указывает характеристик выделения ядовитых веществ, но даёт температуру плавления согласно стандарту ASTM D3418 для разных типов тефлона от 260 °С до 327 °С[12]. Пиролиз политетрафторэтилена начинается при температуре выше 200 °C, процесс медленно протекает вплоть до температуры 420 °C. При температурах от 500 до 550 °C потеря веса деградирующего материала достигает 5—10 % в час в зависимости от условий среды. Продукты разложения при температурах от 300 до 360 °C — гексафторэтан и октафторциклобутан, при температуре выше 380 °С к ним добавляется октафторизобутилен, а от 500 °C до 550 °C — гексафторпропилен и прочие перфторолефины[48]. Продукты термического разложения вызывают картину отравления, напоминающую литейную лихорадку. Вероятно, ядовит и обладает пирогенным эффектом также аэрозоль политетрафторэтилена, особенно свежеполученный, на котором сорбированы продукты деструкции. При вдыхании пыли холодного политетрафторэтилена через 2—5 часов у всех рабочих наблюдались симптомы, получившие название «тефлоновой лихорадки». Типичную тефлоновую лихорадку наблюдали при работе с политетрафторэтиленом, нагретым > 350 °C. При обследовании 130 человек и наличии в воздухе аэрозоля политетрафторэтилена в концентрации 0,2—5,5 мг/м3 выявлено, что у большинства работавших повторялись приступы лихорадки. У этих же лиц в моче обнаружен фтор (0,098—2,19 мг/л). Выделение фтора оказалось существенно выше при бо́льшем стаже и повторных приступах[36]. Поскольку массовое выделение ядовитых веществ тефлоном начинается при температурах свыше 450 °C, то посуда с противопригарными покрытиями считается безопасной, так как при нормальной эксплуатации таких температур достичь невозможно[44]. Опасность продуктов разложения тефлона для птицEnvironmental Working Group[англ.] в 2013 году опубликовала сведения о смертельных для птиц парах Тефлона, которые выделяются при высоких температурах, в частности, о случае смерти 52 % птиц, в течение трёх суток дышавших испарениями тефлоновых поверхностей осветительных ламп, нагретых до 202 °C[49]. В ранней их публикации 2009 года говорилось, что для негативного эффекта достаточно нагреть политетрафторэтилен до приблизительно 163 °C (325 °F)[49][50]. Несмотря на давние слухи о вреде политетрафторэтилена, с 1975 года из результатов научных исследований известно, что основной вред птицам приносят испарения перегретого масла в процессе нормального приготовления пищи при температурах, при которых не происходит термического разложения тефлона. Исследователи тогда отметили, что опасный для здоровья птиц термолиз политетрафторэтилена происходит при температурах, при которых не только продукты его разложения убивают птиц, но сгорает весь дом — это температуры, возникающие не при приготовлении пищи, но при пожаре[35][51]. Птицы весьма чувствительны к испарениям, в том числе к парам кипящего масла и дыму горящей органики, поэтому владельцам домашних птиц необходимо проветривать помещение во время готовки вне зависимости от того, в какой посуде они готовят — с непригарным покрытием или без него[52]. Птицы просто не должны жить на кухне, и дело совсем не в антипригарном покрытии, а в парах масла и выделениях из прочих продуктов во время готовки[35]. Примечания

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Portal di Ensiklopedia Dunia