Відцентрово-ударна дробаркаВідцентрово-ударна дробарка — обладнання (різновид дробарки), призначене для дрібного дроблення рудних і нерудних матеріалів будь-якої міцності і тривкості шляхом їх удару об нерухому масивну перешкоду. Належить до дробарок дрібного дроблення, які приймають матеріал вихідним розміром до 180 мм. Крупність готового визначається характеристиками матеріалу (міцністю, тріщинністю) і швидкістю зіткнення шматків матеріалу (швидкістю вильоту шматків з прискорювача).     Основна відмінність відцентрово-ударних дробарок від інших апаратів ударної дії полягає в тому, що акт дроблення практично повністю переміщений з крутного робочого органу на периферичну відбивну поверхню. Ротор при цьому виконує тільки розгінну функцію для матеріалу, що подається в його порожнину. Залежно від того, що являє собою відбивна поверхня, жорстку перешкоду (бронь) або шар дробленого матеріалу, дробарки розрізняють типу «камінь об метал» або «камінь об камінь», тобто з самоподрібнювання. ІсторіяПершими відцентрово-ударними дробарками були дробарки Мелера (1887 р.). Застосування

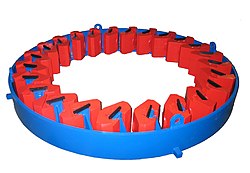

Відцентрово-ударна дробарка підходить для дроблення вибухобезпечних твердих матеріалів високої міцності, в тому числі: гранітів, габро, базальтів, металовмісного шлаку. Застосування для дроблення в'язко-пружних матеріалів неможливе (є виражена пластична деформація, але немає руйнування). Основне застосування дробарок пов'язано з переробкою гірської маси в щебінь або руди для рудопідготовки збагачувальних фабрик. На відцентрово-ударних дробарках отримують продукт (щебінь) з низькою лещадністю зерен (до 10 %) переважно кубовидної форми, бо дробарки використовують принцип «вільного удару» (удару «камінь об камінь»). Також дробарки цього типу застосовуються для дроблення абразивних матеріалів і міцних матеріалів: скла, кварциту, шлаків, клінкеру, деяких феросплавів. Інша важлива сфера застосування відцентрово-ударних дробарок — це рудопідготовка, при якій сухе дроблення за принципом «камінь об камінь» дає на ряді руд істотно краще розкриття зерен мінералів з породи, тобто дозволяє побудувати ефективнішу технологію збагачення, ніж при традиційному дробленні роздавлюванням. В регіонах, де утруднено видобуток піску, відцентрово-ударні дробарки дозволяють наростити його кількість. При цьому дроблення йде по відбійному кільцю і з підвищеними обертами. Принцип діїПринцип дії відцентрово-ударної дробарки ґрунтується на розгоні в полі дії відцентрових сил шматків матеріалу, прискоренні їх вильоту в камеру подрібнення з великою швидкістю, що істотно перевищує критичну швидкість руйнування матеріалу, де відбувається удар розігнаних шматків об шматки матеріалу в кишенях камери подрібнення, що утворюють футеровку дробарки. При ударі «камінь об камінь» або «вільному ударі» відбувається руйнування шматків на дрібніші виходячи з площин спайності мінералів, площин зростання мінералів в породі і внутрішніх тріщин. Отримувані зерна мають форму, близьку до форми кристалів, і практично позбавлені внутрішніх тріщин, тобто їх міцність на стиск зростає проти міцності вихідних шматків. На схемі показано принцип роботи. Матеріал подається зверху конвеєром в завантажувальний отвір 1 (рис. 1), звідки падає в прискорювач 2. Падіння шматків матеріалу на конус прискорювача переводить шматки в горизонтальний рух. Прискорювач обертається двигуном 8 і створює відцентрову силу, що діє на шматки матеріалу, які пройшовши по каналах прискорювача вилітають в камеру подрібнення. По периферії камери подрібнення зроблені рудні кишені 3, в яких залягають шматки цього ж матеріалу, але менших розмірів, вони створюють «постіль» самофутеровки, об яку вдаряються шматки дробленого матеріалу 4, що вилетіли з прискорювача. Відбувається зіткнення каменів (грудок) і їх руйнування. Подрібнений матеріал 5 під дією сили тяжіння падає вниз і вивантажується. Для забезпечення достатнього ресурсу прискорювача 2 його канали захищаються швидкозношуваними елементами, які можна замінювати в міру зносу: підкладні листи 6 (верхні і нижні), конус, лопатки 7. Лопатки разом з внутрішніми стінками каналу створюють кишені футерування в самому прискорювачі, що також знижує знос і підвищує ресурс. Робочі елементи

ПрискорювачНа рис. 2 показано схему роботи прискорювача (вид зверху, без кришки прискорювача). Матеріал подається в обертовий прискорювач по центру і падає на конус 1, з якого відлітає в горизонтальному напрямку в канали прискорювача (умовно показаний тільки один канал). Щоб не було зносу верхньої і нижньої площин прискорювача використовуються підкладні листи 2. Шматки матеріалу наповнюють (футерують) кишеню самофутеровки 3, утворену корпусом прискорювача 6 (пустотілий) і лопаткою 4. Рух матеріалу по матеріалу, який лежить в кишені, істотно скорочує знос. Розігнаний матеріал 5 вилітає в камеру подрібнення. Див. такожДжерела

|

Portal di Ensiklopedia Dunia